用於高效能矽晶太陽能電池的關鍵製程研發設備開發計畫

建構太陽光電產業自主供應鏈

研製新一代高效TOPCon太陽能電池,產業優勢領先

* 財團法人金屬工業研究發展中心肩負使命,致力研發本土TOPCon太陽能電池專用關鍵製程設備,建構太陽光電產業自主供應鏈。

財團法人金屬工業研究發展中心執行能源局委託的「用於高效能矽晶太陽能電池的關鍵製程研發設備開發計畫」,要務在於開發本土TOPCon太陽能電池專用關鍵製程設備,建構太陽光電產業自主供應鏈,研製新一代高效TOPCon太陽能電池產品,確保產業優勢。

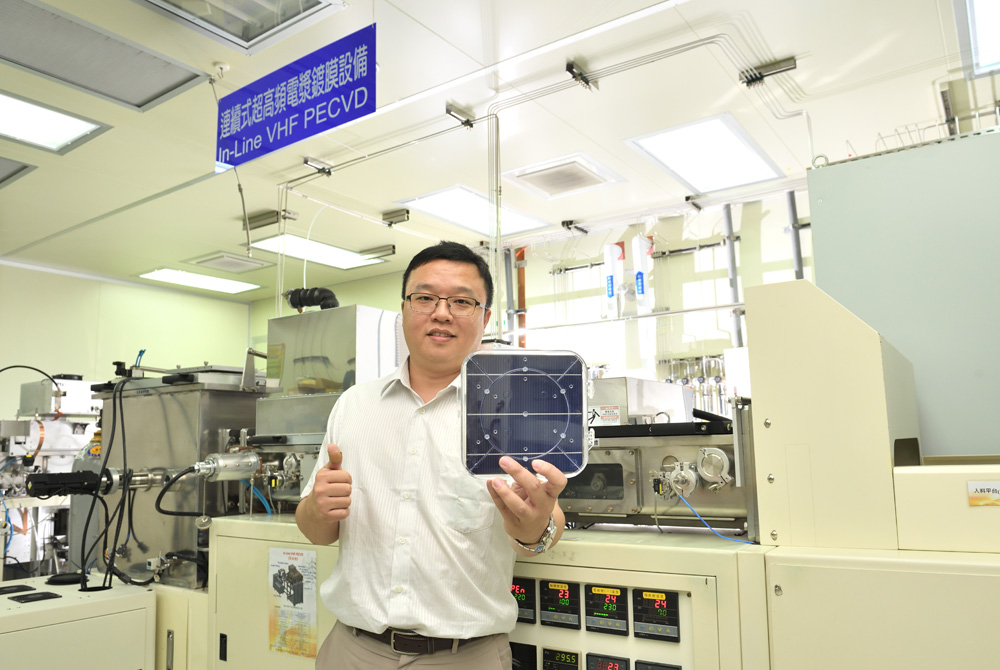

「面對太陽能電池的市場與產品,如果我們不竄升到第一位,就等著被其他國家『定價』!」掌握了最新高效TOPCon太陽能電池投術的金屬中心能源與精敏系統設備處光電技術組正工程師吳以德博士,肩負「用於高效能矽晶太陽能電池的關鍵製程研發設備開發計畫」主持人大任,深有感觸的一句話,如同震撼彈,震醒了業界的危機意識,也道出了突破不易的艱辛歷程。

話說從頭,吳以德講述執行本計畫案的背景。歐美擁有自行製作太陽能電池的能量,與臺灣所研製的太陽能電池同樣屬於價值較高的產品,但由於歐美製作太陽能電池的設備遭到抄襲、仿製,因而偏向於不出售比較高階製程的設備,以免面對中國大陸太陽能電池產品的崛起,喪失領先的優勢。

從研發自有關鍵設備著手,提升市場競爭力

「太陽晶片的產能與價值如何,關鍵就在於設備。」吳以德指出,臺灣早期採購歐美的設備,但前幾年,太陽能電池市場的應用景氣尚未提升之際,大陸的設備市場卻已隨著太陽能電池市場的成熟而一路追趕進度,這讓原本太陽能電池技術最佳的臺灣不得不加強投入設備研發的力道,「我們不能放棄,以免歐美不出售先進設備給臺灣時,電池產品市場與價格恐將被大陸壟斷。」

* 計畫主持人暨金屬中心能源與精敏系統設備處光電技術組正工程師吳以德認為,太陽晶片的產能與價值定位關鍵在於設備,欲產出最高效能的TOPCon太陽能電池,須從自我研發關鍵設備著手。

工欲善其事,必先利其器,金屬中心認為產出最高效能的TOPCon太陽能電池,須從自我研發關鍵設備著手,計畫協同主持人葉昌鑫博士表示,太陽能電池產業成熟,太陽能發電再生能源蔚為全球能源發展的主流,好比指標企業台積電就採用太陽能電池,設定2050年要達到零碳排放目標,於是,金屬中心推行計畫案,協助業者研發高效太陽能電池,並將開發的設備技術技轉給廠商,讓他們擁有開發量產設備的技術基礎,提升市場競爭力。

TOPCon太陽能電池,高發電、減排碳

葉昌鑫解析,新一代高效率矽晶穿隧氧化鈍化接觸型(TOPCon)太陽能電池關鍵製程設備技術,核心在於打造含原子層沉積設備(ALD)、電漿輔助化學氣相沉積設備(PECVD)、超高頻電漿沉積設備(VHF Plasma Deposition)之整線薄膜沉積系統,可達到23.5%以上的太陽能電池效率目標,TOPCon電池比起現階段高效21.5%的PERC(鈍化發射極觸點)太陽能電池,在相同的土地面積下,可增加9.3%的發電量,1GW的模組安裝量以每天3.5小時發電時間而言,每年可達到62,846噸CO2的減排,而且生產線整合的成本也較低,取代PERC有優勢,整體成果十分可觀。

葉昌鑫直指,舊的設備只能生產PERC電池,創新的設備才能夠生產TOPCon電池,更可做到客製化,國內太陽光電產業的痛點是因為實際獲利有限,預備開發新太陽能電池的經費相對不足,所以選擇與金屬中心執行的這項計畫合作,藉此導入關鍵製程設備技術進程。

合作模式為金屬中心提供研發與新元件技術試作平台,並串聯國產設備廠商與終端廠,輔助廠商開發進一步提供解決方案,化解廠商遇到的瓶頸,最終,金屬中心可快速調整製程及加以驗證,MIT設備的精密度超越大陸設備,甚至其中部分設備已領先歐美設備,確保本土上下游供應鏈健全的最大優勢。

協助太陽能廠茂迪、聯合再生,產線客製化

葉昌鑫博士根據計畫案成果舉出,在能源局補助獎勵能源科技專案、鼓勵企業開發能源科技之創新應用及相關服務的前提下,金屬中心已協助全國第一家太陽能電池製造大廠茂迪公司建置國產化的TOPCon生產線,不但可自行組裝設備、調校設備,生產客製的高值化商品,還降低了成本。

金屬中心接著又力助太陽能龍頭廠聯合再生能源公司成功開發TOPCon太陽能電池試量生產線,建立堅實產能,同時開發國產大面積原子層沉積設備ALD,目前,隨著全球太陽能產業出現有史以來最大的漲價潮,兩家上市公司業績都有傑出的表現,並拉高了他國對手追趕的門檻。

技轉ALD技術予抱樸科技,擴大產業應用

葉昌鑫也分享另一項重要的計畫成果,2021年與國內半導體光電業者抱樸科技公司共同開發完成原子層沉積設備ALD專利與技術,技轉予抱樸成為首創專利技術的廠商,落實商品產業化的技術應用,專利布局臺、中、美,絕對優勢,領先極大化。

若說推行計畫當中最困難的部分,吳以德回想,主要是說服廠商們交付昂貴的樣品或提供可貴的製程產線,協助金屬中心作驗證,由衷感謝參與並信任這項計畫的廠商,促進臺灣廠商達成自行開發、自給自足的成就,一旦設備本身達到大型化的量產等級,將可提升設備自動化程度邁入工業4.0里程碑,現有產線的產能繼續運轉,又可持續推進雙製程合一的製程設備等相關前瞻技術的研發。

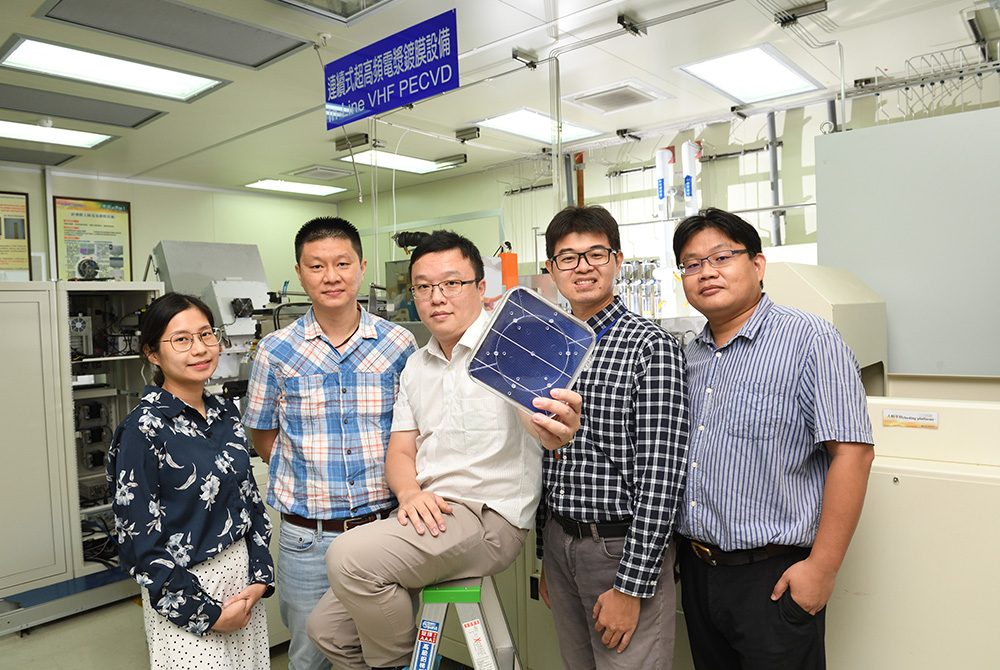

吳以德強調,推動建構太陽光電產業自主供應鏈、擴大臺灣高效太陽能電池市占率、加速達成國內太陽光電裝置目標的願景在前,整個計畫現場宛如發揮磁吸效應,吸納了全國半數以上頂尖專家齊聚,同心協力研發,並進行產學合作方案,培育數十名大學研究生貢獻於太陽光電產業。

邁向國家2025年建置太陽能20GW的目標,有了高效模組,信心百分百。

* 金屬中心提供研發與新元件技術試作平台,並串聯國產設備廠商與終端廠,輔助廠商開發進一步提供解決方案,化解廠商遇到的瓶頸。